в домашних условиях

Гальванические декоративно-защитные либо технологические покрытия на

металлических изделиях представляют собой тонкий поверхностный слой

другого металла, обладающего более лучшими технологическими или

антикоррозионными свойствами и хорошим эстетическим видом (например,

никель, хром, серебро,цинк).

При подготовке к выполнению гальванических работ мастер-любитель должен

иметь мощный заземленный источник питания постоянным током с плавной

регулировкой выходной мощности с максимальным током 20 А. Это может

быть выпрямитель заводского производства либо простой, но мощный

выпрямитель самостоятельного изготовления.

Одним из самых важных условий получения качественного гальванического покрытия является предварительная подготовка пескоструйка, шлифовка, обезжиривание и изделия.

Шлифовку осуществляют механическим способом с помощью карцовочной щетки, шлифовочных паст и наждачных шкурок.

Обезжиривание подготавливаемых деталей производят в органических

растворителях: спирте, бензине, ацетоне, бензоле, трихлорэтилене.

Подготавливаемую деталь тщательно промывают в растворителях, обращая

внимание на труднодоступные места к которым сложно подобраться.

Показатель качественного обезжиривания — хорошее смачивание водой

поверхности детали.

Изделия из чугуна и стали очень хорошо обезжириваются с помощью указанных растворов:

Едкий натр...................... 10—20 г

Кальцинированная сода... 50 г

Жидкое стекло ................ 5—15 г

Вода................................. 1000 г

или

Едкий натр ...........................50 г

Кальцинированная сода......30 г

Фосфорнокислый натрий.......30 г

Жидкое стекло .....................5 г

Вода....................................... 1000 г

Температура для растворов при обработки детали должна быть 60÷90 град. С. Работы нужно выполнять в защитных перчатках и фартуке, не допускать, чтобы капли раствора попадали на кожу и в глаза.

Для изделий из цветных металлов существуют следующие растворы:

Фосфорнокислый натрий... 10—20 г

Хозяйственное мыло...... 10—20 г

Вода................................. 1000 г

или

Едкий натр ...........................10 г

Фосфорнокислый натрий....... 50—60

Вода....................................... 1000 г

Рабочая температура первого раствора — 90град. С, а второго — 60град. С.

Декапирование – процесс снятия окисной пленки с поверхности металлической детали перед гальванической обработкой. В домашней мастерской можно применять такие декапирующие растворы:

Концентрированная серная кислота.... 70—80

Хромпик ............................................. 2—3

Вода..................................................... 100

или

Соляная или серная кислота......5

Вода........................ 100

Количество компонентов указано в массовых частях. Время обработки деталей первым раствором составляет 20 с, а вторым - 60 с.

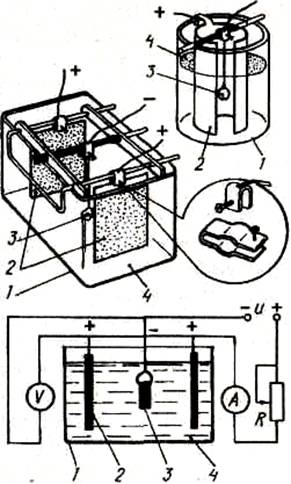

Рис. :Схема и оборудование для получения гальванических покрытий

1- емкость из химически нейтрального материала, например, стекла; 2- аноды;

3- обрабатываемая деталь (катод); 4- электролит

Теперь рассмотрим технологию создания

гальванических покрытий.

Никелирование применяют для получения декоративных

покрытий, и для формирования промежуточных слоев при многослойных

покрытиях (например, при хромировании). Никелевые покрытия отличаются

красивым внешним видом, стойкостью к атмосферным воздействиям, не

вызывают

трудностей при нанесении на металлические детали.

Оборудование для никелирования(а также и для всех других покрытий) показано на рисунках.

Никелируют в слабокислом электролите, с следующим составом:

Сернокислый никель 140 г

Сернокислый натрий 50 г

Сернокислый магний 30 г

Хлористый натрий (чистая поваренная соль) 5 г

Борная кислота 20 г

Вода 1000 г

Температура электролита – 18÷25ºС, плотность тока – 0,8÷1,2 А/дм2.

Если у Вас отсутствует сернокислый магний и натрий количество сернокислого никеля в электролите увеличивают до 250 г, хлористый натрий – до 25 г, борной кислоты – до 30 г, при этом никелирование необходимо вести при температуре электролита 50÷60ºС и плотности тока 3÷5 А/дм2.

Химикаты, входящие в электролит, растворяют в воде по отдельности,

растворы тщательно фильтруют, потом смешивают. Качество покрытия зависит

от кислотности электролита (рН). Для нашего случая – рН 4÷5. При такой

кислотности лакмусовая бумага окрашивается в красный цвет. Если

кислотность электролита выше, в него добавляют в небольших количествах

водный раствор аммиака.

Неполадки в никелировании вызывают, уменьшение плотности тока, которое

приводит к образованию серого осадка, а увеличение плотности тока – к

появлению хрупкого неоднородного слоя никеля. При использовании

электролита с рН выше б на покрытии возникают белые пятна, а меньше 4 –

покрытие получается неоднородным.

Слой никеля толщиной 1 мкм при плотности тока 0,15 А/дм2 оседает за 20 мин, а при 0,1 А/дм2 – за 30 мин.

После того как процесс никелирования закончен изделие промывают в воде, высушивают и тщательно полируют на войлочном круге с использованием полирующих паст.

Хромирование металлических

деталей применяют для повышения твердости(функциональности) и

антикоррозионной стойкости, получения отражающих поверхностей,

декоративного эффекта.

Хочу отметить, что хромовые покрытия пористые, поэтому под ними, на

поверхности черных металлов следует использовать промежуточный слой меди

либо никеля, если этим пренебречь то под слоем хрома будут происходить

коррозионные процессы.

Во избежание этого применяют многослойные гальванические покрытия, например медь-никель-хром или никель-медь-никель-хром.

Качество хромовых покрытий зависит от концентрации электролита,

плотности тока и температуры электролита. С помощью регулирования

температуры электролита можно получать различные оттенки покрытий: при

температуре 35÷55ºС покрытие блестящее; при 55÷80ºС – молочное; при

температуре ниже 35ºС – матовое.

Что касается анодов, обеспечивающих, как свидетельствует практика, самые стабильные процессы хромирования, то можно рекомендовать их изготовление из следующего сплава: свинец – 81÷86 %, олово – 10÷15 %, сурьма – 4 %. Однако не всегда удается найти такие аноды, в таком случае можно воспользоваться полностью свинцовыми анодами или анодами из сплава 93 % свинца и 7 % сурьмы.

В зависимости от состава электролита возможно получать довольно широкую гамму покрытий, разных по цвету и физическим параметрам.

Декоративное хромовое покрытие получаеться при использовании электролита следующего состава, электролит состоит из; 350 массовых частей (м.ч.) хромового ангидрида, 3,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита при хромировании должна быть 35÷40град. С, а плотность тока – 10÷15 А/дм2.

Износостойкое хромовое покрытие применяется для обработки деталей двигателей, редукторов, гидравлики и прочих механизмов. Его получают используя электролит следующего состава: 150 м.ч. хромового ангидрида, 1,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита 50÷55ºС, плотность тока 45÷100 А/дм2.

Темно-голубое декоративно-защитное покрытие получается, используя электролит такого состава: 350 м.ч. хромового ангидрида, 3,5 м.ч. серной кислоты, 1 м.ч. желтой кровяной соли и 100 м.ч. воды. Температура электролита 25÷30ºС , плотность тока 5÷10 А/дм2.

Агатовое, темно-синее декоративно-защитное покрытие получается если применять электролит, состоящий из 40 м.ч. хромового ангидрида, 10 м.ч. уксуснокислого бария и 100 м.ч. воды. Температурный режим электролита 15ºС, плотность тока 25 А/дм2.

Черное декоративно-защитное покрытие получается если использовать электролит следующего состава: 250 м.ч. хромового ангидрида, 8 м.ч. уксуснокислого кальция и 100 м.ч. воды. Температурный режим электролита 25÷30ºС, плотность тока до 100 А/дм2.

Мягкое декоративное покрытие получается при обработке в электролите следующего состава: состоящем из 250 м.ч. хромового ангидрида, 7÷10 м.ч. сернокислого хрома, 3 м.ч. борно-фтористоводородной кислоты, 100 м.ч. воды, однако можно применять и другой состав: 250 м.ч. хромового ангидрида, 3,5 м.ч. фтористого натрия и 100 м.ч. воды. Для обоих электролитов плотность тока составляет 4÷5 А/дм2, а температура 18÷20ºС.

Электролиты нельзя долго хранить, поскольку при этом теряются первоначальные качества.

Чугунные и стальные изделия перед обработкой подогревают до рабочей температуры электролита, медные и латунные – предварительно прогревают в горячей воде, а затем под напряжением погружают в гальваническую ванну.

Алюминий и его сплавы перед хромированием покрывают прочной пленкой

другого металла. Для этого нужно изделие, поверхность которого

приготовлена для хромирования, погрузить в раствор такого состава:

хлорное железо – 25÷35 г, концентрированная соляная кислота – 15÷20 г,

вода – 1000 г. Деталь выдерживают в этом растворе 1÷2 мин, затем

промывают водой и тут же приступают к хромированию.

Так же можно еще воспользоваться другим раствором: сернокислый цинк —

200 г, едкий натр – 200 г, вода – 1000 г. В таком растворе алюминиевую

деталь необходимо выдержать 2÷3 мин, после этого промыть водой. В таком

случае на поверхности изделия образуется тонкий промежуточный слой

цинка, который обеспечит хорошее сцепление хромового покрытия с деталью.

Иногда нужно обновить хромовое покрытие на изделии. Для этого изделие нужно погрузить в электролит и на протяжении 30 с пропускать ток обратного направления. При этом поверхность старого хромового покрытия слегка растворяется и будущее хромовое покрытие надежно сцепляется со старым. При нанесении хромовых покрытий плотность тока доводят до расчитаной на протяжении 3÷5 мин.

После того как гальванический процесс завершен, изделие вынимают из электролита, промывают в теплой воде, потом нейтрализуют в 3 %-ном растворе пищевой соды, после этого снова промывают в горячей воде и сушат. Если же нанесено твердое износостойкое покрытие, то изделие необходимо обязательно прокипятить в течение 1÷1,5 ч в большом объеме дистиллированной воды, в завершении его помещают на 2÷4 часа в сушильный шкаф с температурой 110÷130ºС.

При окончании хромирования обязательно проводят механическое полирование с использованием полировальных паст.

Цинкование ,

как правило, применяется для создания защитных антикоррозионных или

декоративных покрытий на поверхности черных металлов. Цинк сильно

сцепляется с поверхностью других металлов, а с течением времени на

цинковых покрытиях образуется тонкая пленка окислов, обладающая хорошими

защитными свойствами.

Для гальванического цинкования применяется электролит такого состава:

сернокислый цинк –200 г, сернокислый аммоний – 50 г, уксуснокислый

натрий

– 15 г, вода – 1000 г. Рабочая температура электролита – 18÷25ºС, плотность тока – 1,5 А/дм2 .

Цинкатирование

Широкое распространение получило цинкатирование. Для цинкатирования

используют электролит такого состава: окись цинка – 4÷5 г, едкий калий –

85÷100 г, хлористое олово или хлорное олово – 0,15÷0,25 г, перекись

водорода —2т, вода — 1000 г. Рабочая температура электролита – 50ºС,

плотность тока – 0,5 А/дм2.

Электролиты для цинкатирования приготавливаются в такой последовательности: сначала растворяется в воде едкий калий, используя 1/10 объема всей воды, нагревается раствор до температуры 90÷100ºС и растворяют в нем окись цинка. Раствор разводится горячей водой до половины объема ванны и тщательно перемешивается. Соль цинка, которая при этом образуется, долго отстаивают, а потом аккуратно сливают в рабочую ванну. Хлористое или хлорное олово растворяют в воде отдельно и вливают в электролит уже в процессе гальванической обработки.

После обработки оцинкованному изделию в декоративных целях можно

придать блеск. Для этого изделие опускают на 2÷3 с в раствор такого

состава: хромпик – 100÷150 г, серная кислота – 3÷4 г, вода – 1000 г.

Можно также для этих целей воспользоваться 2÷3 %-ным раствором азотной

кислоты.

После обработки изделие тщательно промывается водой.

Меднение металлических деталей производят в защитных целях и перед хромированием, а так же для создания на поверхности металла токопроводящего слоя с минимальным сопротивлением. Для качественного покрытия черных металлов слоем меди применяют цианистые электролиты, работа с которыми в домашних условиях недопустима. Поэтому стальные и чугунные детали сначала никелируют гальваническим способом, а уж затем на никель осаждают медь. При меднении никелированных изделий можно применить электролит такого состава: сернокислая медь (медный купорос) — 200 г, концентрированная серная кислота — 30—50 г, вода — 1000 г. Рабочая температура электролита — 18— 25ºС, плотность тока — 1—2 А/дм2.

При покрытии алюминиевых изделий слоем меди так же необходимо провести предварительную подготовку. После декапирования алюминиевое изделие оксидируют в течение 10—15 мин в электролите такого состава: концентрированная серная кислота — 109 г, вода — 1000 г, при температуре 18—25ºС и плотности тока 1 А/дм2. Затем изделие травят в водном растворе соды (30 г на 1000 г воды) на протяжении 3—4 мин при температуре 50—55ºС. После травления деталь тщательно промывают водой и погружают в гальваническую ванну с электролитом следующего состава: медный купорос — 188 г, серная кислота — 49 г, вода — 1000 г. Рабочая температура электролита — 15—20ºС, плотность тока — 1 А/дм2. Как анод используют медную пластину.

Латунное гальваническое покрытие является чем-то промежуточным между меднением и цинкованием. Для электролита используются реактивы, применяемые как при меднении, так и при цинковании: сернокислая медь (медный купорос) — 5 г, сернокислый цинк — 8,5 г, щавелевая кислота — 30 г, концентрированная кислота — 20 г, желатин — 0,2 г, вода — 1000 г. Рабочая температура электролита — 18—25град. С, плотность тока — 2-3 А/дм2.

Гальваническое серебрение применяется при создании

на поверхности металлов декоративных защитных и электропроводящих

слоев. Посеребренные изделия имеют также хорошую отражающую способность.

При серебрении деталей из черных металлов первоначально путем

гальванического никелирования создают промежуточный слой никеля, на

который осаждают серебро.

Электролит для гальванического серебрения состоит из следующих

компонентов: хлористое серебро — 10— 15 г, желтая кровяная соль

(железоцианистый калий) — 15—35 г, кальцинированная сода — 15—35 г, вода

(желательно дистиллированная) — 1000 г. Температура работы электролита —

18—20град. С, плотность тока — 0,1 А/дм2. Как анод используются

графитовые пластины. Каждый компонент входящий в состав электролита

растворяют отдельно в кипящей воде. Хлористое серебро растворяют в

темном месте. Растворы желтой кровяной соли и кальцинированной соды

вливают в раствор хлористого серебра и кипятят вместе в течение 1,5—2 ч,

после чего все фильтруют. Готовый электролит имеет светло-желтый

оттенок и не включает в себя осадок.

Нанесение гальванических покрытий методом натирания позволяет

обойтись без гальванических процессов, особенно ценен при обработке

деталей, имеющих большие размеры.

Для реализации данного метода мастеру-любителю необходимо изготовить

небольшое устройство. Необходимо иметь понижающий трансформатор с

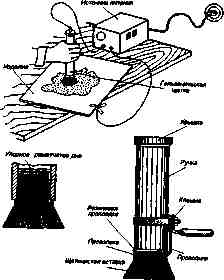

Рис. Приспособление для нанесения гальванических покрытий методом натирания

выходным напряжением 5—15 В (желательно с плавной регулировкой) и

током до 2х А, диодный мост (могут использоваться диоды ДЗОЗ—Д305),

щетку диаметром 20—30мм, соединительные провода.

Гальваническая щетка универсальный инструмент для создания

гальванических покрытий из любых металлов. Ручка гальванической щетки

изготовляется с применением диэлектрических материалов. Можно

использовать отрезок пластиковой трубы подходящего диаметра. Сверху

ручка должна плотно закрываться пластмассовой крышкой, а снизу —

вставкой из щетины или любого синтетического ворса. Вставка должна

упираться в решетчатое дно, находящееся на 20 мм выше нижнего среза

пластмассовой трубки. Щетинистую вставку сильно обматывают металлической

проволокой что бы получилось наподобие толстой кисти. Эта проволока

исполняет функцию анода. Для цинкования, хромирования, никелирования,

серебрения и золочения используется проволока из нержавеющей стали, но

при никелировании под нее подкладывают еще изогнутую пластинку из

никеля, а при хромировании — из свинца. При меднении используют обычную

медную проволоку. В домашней мастерской необходимо иметь несколько

щетинистых вставок различного диаметра, использующихся для покрытия

различными металлами. Проволока на вставке подсоединяется с помощью

соединительных проводов к положительному гнезду источника питания.

Пучок щетины диаметром в полтора два раза больший, чем диаметр

пластиковой ручки, перевязывают капроновой нитью. Поверх нее наматывают

соответствующую проволоку, пока не образуется поясок, в который будет

упираться трубчатая ручка. Между ручкой и пояском закладывают резиновую

прокладку в виде полоски толщиной 1—1,5 мм и соответствующей длины. При

изготовления вставки можно использовать щетину малярной кисти. Если в

кисти щетина соединена эпоксидным клеем у основания, то эту часть

придется отрезать, так как слой клея станет препятствовать проникновению

электролита в рабочую зону. Длина щетины должна составлять 45—60мм, из

которых 20 мм станет заходить внутрь ручки, 10 мм скроются под

проволочной обмоткой, 15—20 мм составят свободный конец. В случае

необходимости торец щетки стачивают на наждачном круге до получения

ровной поверхности.

Для работы в ручку заливается электролит, вставка соединяется с

положительной клеммой +, а обрабатываемое изделие — с отрицательной

клеммой источника питания--. Инструмент равномерно передвигают по

поверхности изделия, не отрывая от него. Периодически в ручку доливают

электролит (не допускается полное опорожнение ручки). Для получения

хорошего покрытия на определенном участке поверхности изделия необходимо

сделать 15—30 проходов гальванической щетки.

Так же можно воспользоваться и более простым в изготовлении

приспособлением. Для этого медную, свинцовую, цинковую, никелевую или из

нержавеющей стали пластинку, в зависимости от необходимого вида

покрытия, соединяют проводом с положительной клеммой источника питания,

затем оборачивают ее фланелевой тканью слоем в 4—5 мм, фланель смачивают

электролитом и натирают обезжиренный и декапированный предмет, к

которому подсоединяют отрицательный вывод источника питания. Пластинку

во фланели необходимо гораздо чаще смачивать в электролите. Работать

надо, в очках и в защитных резиновых перчатках.

Электролиты для гальванических покрытий методом натирания могут быть те

же, что и при классической гальванической обработке, но все же лучше

использовать следующие составы:

Меднение

Медный купорос..............200 г

Концентрированная

серная кислота .................50 г

Этиловый

спирт или фенол..............1—2 г

Вода...................................1000 г

Хромирование

Хромовый ангидрид ........250 г

Концентрированная

серная кислота.................. 2,5 г

Вода................................... 1000 г

Никелирование

Сернокислый никель.......70 г

Сернокислый натрий.......40 г

Борная кислота ................20 г

Хлористый натрий...........5 г

Вода................................... 1000г

Цинкование

Сернокислый цинк.......... 300 г

Сернокислый натрий ......70 г

Борная кислота................ 20 г

Вода................................... 1000 г

Серебрение

Хлористое серебро (свежеосажденное).............. 10—15 г

Желтая кровяная соль.......................................... 15—30 г

Кальцинированная сода....................................... 15—30 г

Вода ....................................................................... 1000 г

После нанесения покрытия изделие тщательно промывают водой, сушат и полируют с применением полировочных паст.